Absorpcja 5S – jak uniknąć erozji

W analizowanym przedsiębiorstwie produkcyjnym podczas implementacji 5S przeprowadzono – za zgodą oraz przy współudziale pracowników i kierownictwa – ankietę, w której oceniono stopień wykorzystania metody na dwóch liniach produkcyjnych, zaangażowanie pracowników w praktyczną jej realizację, główne korzyści, problemy i barier podczas wdrożenia. Przyjrzyjmy się wynikom.

Wdrożenie 5S - case study

5S to naturalny krok w drodze do ciągłego doskonalenia, początek przyszłych zmian, podstawa uzyskania większej produktywności, metoda, która pozwala wprowadzić i wdrożyć z powodzeniem inne narzędzia Lean Management oraz inne metody: TPM, Just in Time czy SMED. Wiele drobnych usprawnień na stanowiskach pracy może przyczynić się do osiągnięcia lepszego wyniku w przyszłości. 5S wydaje się często proste we wdrożeniu, ale, niestety, jest dużo trudniejsza w utrzymaniu. Już na początku implementacji ma wielu entuzjastów i przeciwników. Opór przed zmianą, strach przed dodatkowymi obowiązkami czy po prostu przed czymś nowym – to bariery często pojawiające się podczas wdrażania. Ponadto nie każdy jest gotowy na zmianę kultury pracy na bardziej produktywną. 5S wymaga zaangażowania wszystkich pracowników, łącznie z kierownictwem, w realizację zadań, poprawę komunikacji oraz zmianę nastawienia na eliminację marnotrawstwa na stanowiskach pracy, a tym samym w procesach. Ważna jest świadomość pracowników pojawiania się w ich działaniach różnych rodzajów marnotrawstwa, prowadzących do błędów i defektów a w konsekwencji do kosztów. Metoda 5S może zapobiec ich powstawaniu. Aby mogła jednak funkcjonować, wszyscy powinni wiedzieć, jakie korzyści może ona przynieść dla pracownika, kierownictwa i organizacji. Każdy pracownik od najniższego do najwyższego szczebla powinien być świadomy wdrażania, znać podstawowe zasady, a także przejść odpowiednie szkolenia. Korzyścią dla przedsiębiorstwa stanie się wówczas identyfikacja pracownika z firmą i satysfakcja klienta.

Ewaluacja wdrożenia – studium przypadku

Przedmiotem badania było działające w Polsce przedsiębiorstwo produkcyjne z branży papierniczej, zatrudniające ponad 350 osób. Jest to jedna z 10 fabryk funkcjonujących w Europie, należąca do międzynarodowego koncernu – czołowego dostawcy produktów dla europejskich klientów i światowej klasy producenta najwyższej jakości wybranych produktów papierniczych dla klientów indywidualnych i instytucjonalnych. Przedsiębiorstwo kładzie nacisk na wysoką jakość produktów przy bezwzględnym zachowaniu zasad bezpieczeństwa i higieny pracy, będąc przy tym świadome, że aby poprawić efektywność realizowanych procesów, należy minimalizować czy wręcz wyeliminować czynności niedodające wartości dodanej. Dążąc ponadto do zwiększenia wydajności pracowników, maszyn i urządzeń, przedsiębiorstwo zdecydowało się na wykorzystanie Lean Management, rozpoczynając swoją drogę od licznych szkoleń, a następnie od wprowadzenia 5S na wybranych obszarach pilotażowych, by dalej móc kontynuować i wdrażać m.in. TPM czy TWI. Od ponad roku firma nastawiona jest na eliminację marnotrawstwa. Jak twierdzą menedżerowie, sukces w dużej mierze zależy od pracowników, a przede wszystkim od pracy zespołowej. Każdy pracownik odgrywa istotną rolę w procesie produkcji, a jego zaangażowanie w procesy usprawnień ma duży wpływ na efektywność całego przedsiębiorstwa.

Charakter badania

Badania ankietowe zostały przeprowadzone w lipcu i sierpniu 2019 r. wśród pracowników związanych z produkcją (administracyjnych i bezpośrednio produkcyjnych), wykonujących pracę na stanowiskach roboczych. Ankieta była anonimowa. Wykorzystując uzyskane wyniki, przeprowadzono analizę i ocenę wdrożenia metody 5S, by na tej podstawie móc lepiej implementować je w innych obszarach przedsiębiorstwa. Uzyskane informacje miały charakter badań ilościowych (pomiary wyników), ale także jakościowych (bezpośredni wywiad, bezpośrednia obserwacja, możliwa wypowiedź pracownika). Ankietowani mieli odpowiedzieć na 20 pytań (w tym dwa metryczkowe), które miały przede wszystkim charakter zamknięty. Pojawiły się również pytania otwarte, w których respondenci mogli wskazać odpowiedź i wyrazić opinię (tab. 1).

Drugie podejście

W opisywanym przedsiębiorstwie produkcyjnym działa ponad 10 linii produkcyjnych. Na każdej z nich pracuje średnio 20 osób na trzy zmiany. Kilka lat temu nieskutecznie próbowano wdrożyć 5S w wielu obszarach jednocześnie. Wykonano wprawdzie pierwszy krok – zaczęto wprowadzać 5S, ale trudniejsze okazały się jego utrzymanie i kontynuacja. Było mniejsze zaangażowanie ze strony pracowników, brakowało standaryzacji, samokontroli a przede wszystkim samodyscypliny. Tym razem wybrano dwie pilotażowe linie produkcyjne, na których przeprowadzane są audyty 5S. Docelowa próba badawcza obejmowała 43 pracowników tylko tych dwóch linii produkcyjnych. Wśród ankietowanych byli kierownicy, inżynierowie obszaru oraz pracownicy operacyjni zatrudnieni na umowę o pracę. Na ankietę odpowiedziało 36 pracowników, co stanowiło 83,72 proc. wszystkich zaklasyfikowanych. Taki odsetek wypełnionych ankiet wynikał przede wszystkim z zaangażowania inżynierów obszaru i osób z nimi współpracujących, wyrażających chęć pomocy i wsparcia w uzyskaniu wyników badań. Największą grupę wiekową stanowili pracownicy od 30 do 40 lat (12 pracowników), a później kolejno: do 29 lat (11 pracowników), 41–50 lat (siedmiu pracowników) oraz 51 i więcej lat (sześciu respondentów) (wyk. 1).

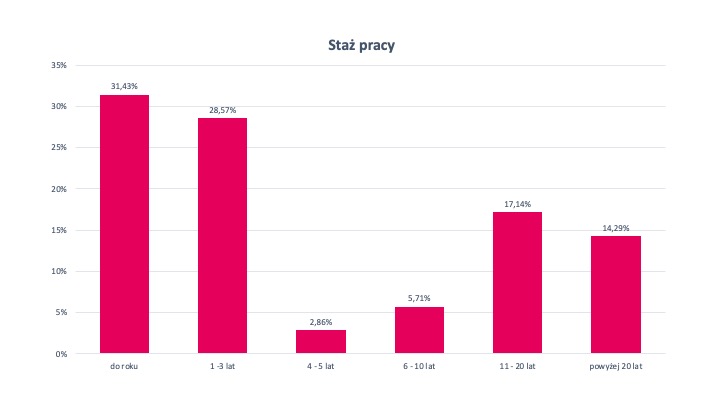

pytanie o staż pracy odpowiedziało 35 ankietowanych, jedna osoba nie udzieliła odpowiedzi (wyk. 2). Najliczniejszą grupę stanowili pracownicy, którzy pracowali do jednego roku (11 osób). Drugą pod względem wielkości grupą, różniącą się tylko jednym pracownikiem, byli zatrudnieni od roku do trzech lat. Trzecią i czwartą w kolejności grupę stanowili pracownicy z doświadczeniem od 11 do ponad 20 lat (łącznie 11 osób). Na początku wdrażania 5S ostatnia grupa była oporna na wprowadzane zmiany, twierdząc, że ma ważniejsze rzeczy do realizacji w pracy i jest to niepotrzebna strata czasu, wiedząc przy tym, że wcześniej próbowano wdrożyć 5S i, niestety, skończyło się to niepowodzeniem.

Analiza szczegółowa wyników badań

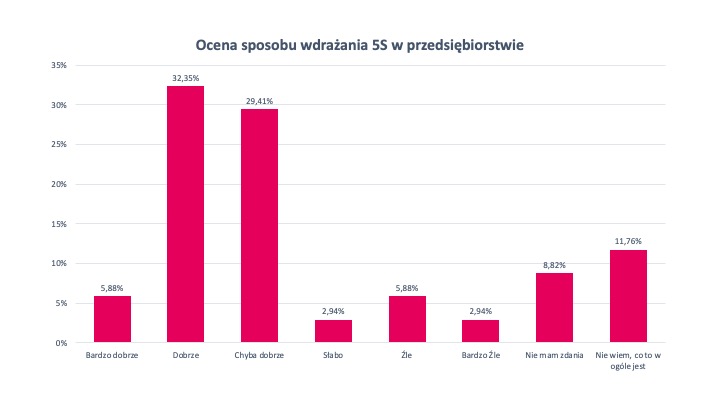

Pierwsze pytanie dotyczyło oceny przez pracowników sposobu wdrażania metody 5S w przedsiębiorstwie (wyk. 3). Na uwagę zasługuje fakt, że odpowiedź „bardzo źle” wskazała tylko jedna osoba, a trzech pracowników nie miało w ogóle na ten temat zdania. Z danych uzyskanych z ankiety wynika, że spośród wszystkich ankietowanych cztery osoby (11,76 proc.) nie wiedziały w ogóle, co to jest 5S. Z odpowiedzi na kolejne pytania można wywnioskować, że nie uczestniczyły one we wcześniejszych szkoleniach poświęconych 5S, zatem nie są upoważnione do tego, aby oceniać. Z wywiadu bezpośredniego wynikało, że nie znają one może wszystkich korzyści zastosowania metody 5S, lecz widzą jej efekty i zauważają problemy, które się pojawiają. Na 34 udzielone odpowiedzi blisko 62 proc. respondentów oceniło dobrze i chyba dobrze przeprowadzone wdrożenie 5S, 5,88 proc. zaznaczyło odpowiedź „bardzo dobrze”. Osiągnięty wynik wskazuje, że pracownicy dwóch wybranych linii produkcyjnych zdają sobie sprawę z możliwości i korzyści, jakie można uzyskać z implementacji metody 5S. Niestety, w odpowiedziach na kolejne pytania okazało się, że nie było i nie jest to wcale łatwe, gdyż wymaga często dodatkowej pracy, zaangażowania, chęci zmiany, zrozumienia, dyscypliny czy odpowiedniej motywacji.

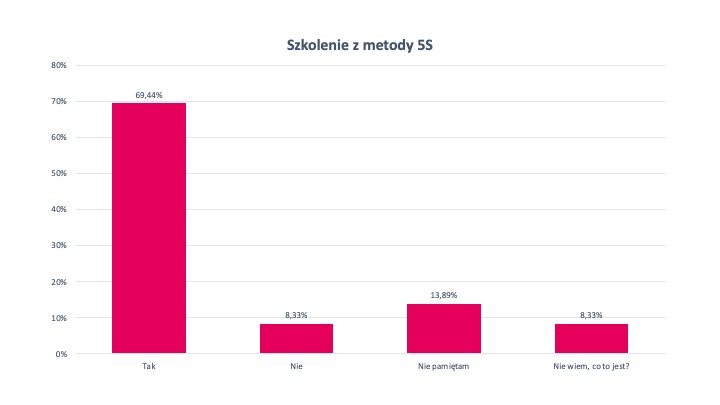

Na pytanie dotyczące szkolenia z 5S (wyk. 4) prawie 70 proc. badanych przyznało, że wzięło w nim udział i było ono dla nich zrozumiałe, a 13,89 proc. respondentów nie pamięta, czy w ogóle miało szkolenie. Ten wynik ma powiązanie z pracownikami z dłuższym stażem pracy, którym wydaje się, że już mieli szkolenie, ale nie są do końca pewni. Mając na uwadze niepowodzenie pierwszej implementacji, tym razem nie wzięli w nim udziału. Po 8,33 proc. respondentów nie odbyło w ogóle szkolenia oraz nie wiedziało, co to w ogóle jest za metoda. Byli to przede wszystkim nowo zatrudnieni pracownicy. Na uwagę zasługuje fakt, że po przeprowadzonej ankiecie i zapoznaniu się z wynikami kierownicy przedsiębiorstwa podjęli szybką decyzję o wewnętrznym przeszkoleniu załogi i wywieszeniu na tablicy charakterystyki poszczególnych kroków 5S, korzyści i rodzajów marnotrawstwa w celu lepszego zrozumienia i utrwalenia wszystkich zagadnień.

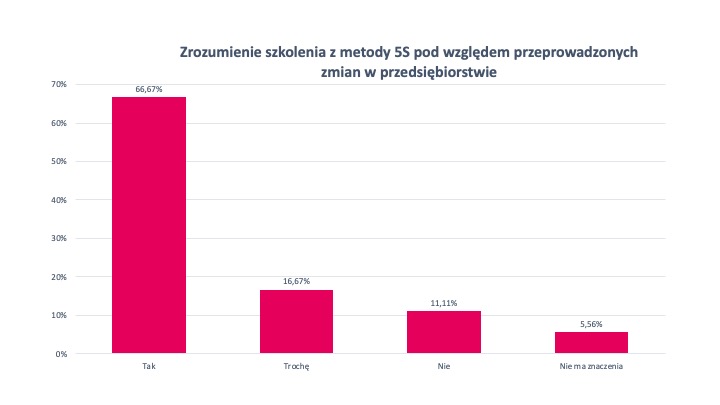

W odpowiedzi na pytanie dotyczące zrozumienia szkolenia z metody 5S pod kątem przeprowadzanych zmian w przedsiębiorstwie (wyk. 5) uzyskano ponad 83 proc. pozytywnych odpowiedzi („tak” i „trochę”). Tylko 11,11 proc. pracowników nie wiedziało, jakie są to zmiany, co wynikało oczywiście z braku wcześniejszych szkoleń. Dla 5,56 proc. (dwóch pracowników) nie miało to w ogóle znaczenia.

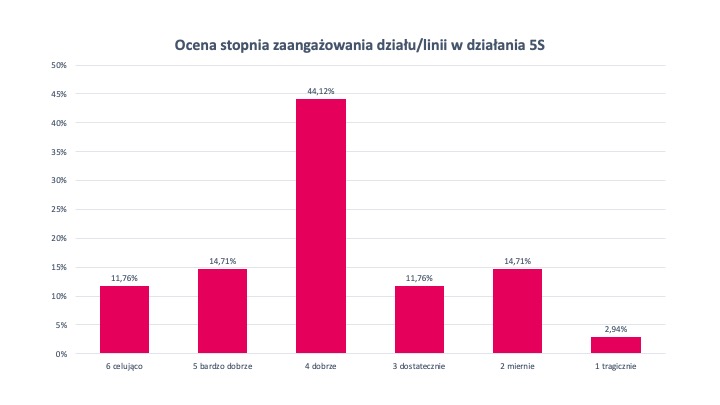

Kolejne pytanie dotyczyło oceny przez pracownika zaangażowania jego działu/linii w działania 5S (wyk. 6). Wyniki można uznać za zadowalające, ponieważ 70,59 proc. respondentów wskazało odpowiedzi „dobrze”, „bardzo dobrze” i nawet „celująco”. Dwie osoby nie udzieliły odpowiedzi. Tylko jedna osoba zaznaczyła „tragicznie”, a pięciu pracowników oceniło zaangażowanie na „miernie”. W pytaniu tym respondenci mieli możliwość napisania uzasadnienia swojej oceny. Niewielu badanych podało przyczyny takiej sytuacji, ale ci, którzy to zrobili, wiedzą zapewne o trudach implementacji 5S i że jest to proces długofalowy, podlegający wahaniom związanym m.in. z zaangażowaniem pracowników czy dynamiką rozwoju przedsiębiorstwa. Przeprowadzając rozmowy z pracownikami oraz audyty 5S, zauważono, że nie wszyscy pracownicy znają i dokładnie rozumieją jego istotę. Najczęściej utożsamiają metodę ze sprzątaniem, z poukładaniem narzędzi czy wyznaczeniem pól odkładczych, zapominając, że przynosi ona również inne korzyści. Do przyczyn braku zaangażowania należą także: brak dyscypliny, brak samodyscypliny załogi, brak czasu, czy po prostu: „nie, bo nie” lub „bo muszę”.

Zauważalna poprawa?

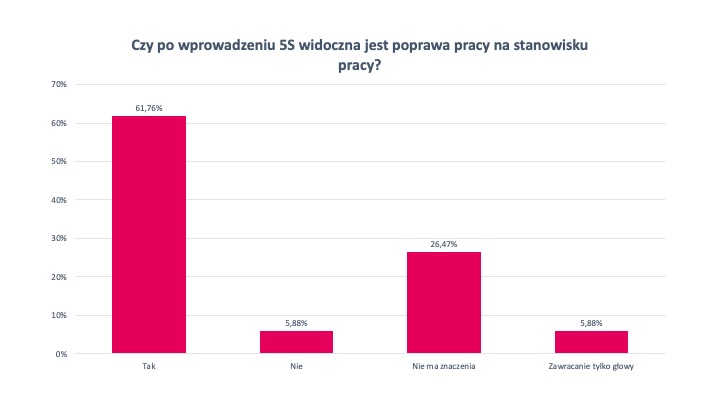

„Czy po wprowadzaniu 5S Pani/Pan widzi poprawę pracy na swoim stanowisku pracy?” – to kolejne pytanie zadanie respondentom, na które 61,76 proc. osób odpowiedziało twierdząco (wyk. 7). Stanowią oni potencjał, a jednocześnie dźwigają cały ciężar wdrożenia 5S, ponieważ widzą, że mogą działać efektywniej niż dotychczas. Dla nich 5S to łatwiejsza praca, lepsza ergonomia, przyjaźniejsze środowisko pracy, możliwość zrobienia czegoś więcej, zrealizowania własnego usprawnienia na stanowisku pracy, ale także bezpieczniejsza praca. Dla 5,88 proc. 5S nie wpływa na poprawę pracy, ponieważ najważniejszą rzeczą – jak mówią – jest produkcja, a nie „jakieś tam sprzątanie” czy uporządkowanie narzędzi w szafce i dokumentacji. To, że zużywa się pięć taśm czy folii na jednej zmianie, a zapasu jest na tydzień czy miesiąc, nie ma żadnego znaczenia. Jak twierdzą pracownicy: „zapasy były i, niestety, będą i nie należy się tym przejmować”, bo „i tak kiedyś zostaną użyte”. W rozumieniu niektórych pracowników nie jest ważne, czy będzie to za miesiąc, za dwa miesiące czy za pół roku – firma i tak będzie musiała ponieść koszty. Nieistotne jest to, że są to pieniądze zamrożone, które mogłyby być wykorzystane np. na nowe inwestycje czy popularyzację systemu sugestii pracowniczych. Ponadto zdarzają się sytuacje, w których pracownik szuka narzędzi. Według nieprzekonanych to nic nie szkodzi, przecież „zawsze szukał i na pewno będzie”. Dla 26,47 proc. ankietowanych nie ma żadnego znaczenia, czy jest widoczna poprawa na stanowisku pracy. Dla 5,88 proc. to tylko zawracanie głowy, nowy wymysł, który i tak – jak przy wcześniejszym wdrożeniu 5S w fabryce – może się nie udać. Ci ostatni twierdzą, że wiedzą, gdzie należy szukać narzędzi, lub otwarcie mówią: „po co mamy dokonywać selekcji, przecież może to się przyda w niedalekiej przyszłości”.

Pytania z ankiety

1. Pytania metryczkowe: wiek i staż pracy.

2. Jak ocenia Pani/Pan sposób wdrażania 5S w Państwa przedsiębiorstwie? (możliwe odpowiedzi: bardzo dobrze, dobrze, chyba dobrze, słabo, źle, bardzo źle, nie mam zdania i nie wiem, co to w ogóle jest).

3. Czy miała Pani/miał Pan przeprowadzone kiedykolwiek szkolenie z metody 5S? (możliwe odpowiedzi: tak, nie, nie pamiętam i nie wiem, co to jest).

4. Czy szkolenie z metody 5S było zrozumiałe pod względem przeprowadzanych zmian w przedsiębiorstwie? (możliwe odpowiedzi: tak, nie, trochę i nie ma znaczenia).

5. Proszę ocenić, w jakim stopniu Państwa dział/linia są zaangażowane w działania 5S? (możliwe odpowiedzi: celująco, bardzo dobrze, dobrze, dostatecznie, miernie, tragicznie – celujący to ocena najwyższa) W tym pytaniu respondenci mogli również wyrazić swoje opinie.

6. Czy po wprowadzaniu 5S widzi Pani/Pan poprawę pracy na swoim stanowisku pracy? (możliwe odpowiedzi: tak, nie, nie ma znaczenia i nie wiem, co to jest).

7. Które 5S ma, Pani/Pana zdaniem, największy wpływ na dobrą organizację stanowiska pracy (działu, magazynu, obszaru produkcyjnego), tak aby było ono czyste, uporządkowane i odpowiednio zorganizowane? (możliwe odpowiedzi: selekcja, systematyka, sprzątanie, standaryzacja, samodyscyplina oraz wszystkie są ważne).

8. Czy wdrożenie 5S wiąże się ze wzrostem wydajności pracy? (możliwe odpowiedzi: zdecydowanie tak, raczej tak, raczej nie, zdecydowanie nie, nie mam pojęcia i nie wiem, co to jest 5S).

9. Czy Pani/Pan zna korzyści zastosowania metody 5S? (możliwe odpowiedzi: tak, nie, nie wiem, co to w ogóle jest, tak, ale nie chcę stosować).

10. Które z wymienionych korzyści stosowania 5S jest widoczne w Pani/Pana przedsiębiorstwie? (respondenci mogli wskazać więcej niż jedną z ośmiu różnych korzyści, jak również wskazać inne zauważone przez siebie).

11. Jaka jest, Pani/Pana zdaniem, największa korzyść z wdrożenia z 5S? (respondenci mogli wskazać własne zauważone korzyści).

Autor: Agnieszka Piasecka-Głuszak

Źródło: Production Manager, str.54-58