5S oczami pracowników Gemba

Niniejszy artykuł stanowi ciąg dalszy analizy implementacji 5S w firmie produkcyjnej. Jakie korzyści wynikają z wdrożenia dla pracowników oraz jakie zalety widzą oni w działaniach uwzględniających tę metodę?

Masaaki Imai, guru i prekursor Kaizen, wskazuje na korzyści wdrożenia 5S z punktu widzenia pracownika i kierownictwa. Pracownicy powinni wiedzieć, że dzięki metodzie ich środowisko pracy będzie czyste, higieniczne, przyjemne i bezpieczne, a eliminacja różnego rodzaju marnotrawstwa nastąpi przez minimalizację potrzeby szukania urządzeń, sprzętu, ułatwienie pracy operatorów, redukcję wytężonej pracy i zwalnianie przestrzeni. Z kolei kierownictwo powinno być świadome, że wdrożone z sukcesem 5S na stanowisku (Imai 2006, s. 113):

- pomaga pracownikom nauczyć się samodyscypliny, a zaangażowani pracownicy będą dążyć do standaryzacji;

- pozwala zwrócić szerszą uwagę na pojawiające się marnotrawstwa, a rozpoznanie problemu to pierwszy krok do eliminacji strat i wzmocnienia 5S;

- w prosty sposób reguluje nieprawidłowości w różnych obszarach funkcjonowania;

- sprawia, że niedociągnięcia w zakresie jakości są widoczne;

- poprawia wydajność pracy i redukuje koszty operacji;

- redukuje niepotrzebne ruchy, niepotrzebne transporty, niepotrzebne zapasy;

- pozwala rozpoznać i rozwiązać problemy z procesami magazynowania, jak przyjęcie, składowanie, sortowanie czy kompletowanie i wydanie materiałów;

- pozwala rozpoznać i rozwiązać problemy związane z brakiem równowagi w produkcji, awariami maszyn, wózków widłowych lub opóźnionymi dostawami;

- zmniejsza liczbę wypadków przy pracy.

Organizacja stanowiska

W odpowiedzi na pytanie związane z największym wpływem poszczególnych etapów 5S na dobrą organizację stanowiska pracy (działu, magazynu, obszaru produkcyjnego), tak aby było ono czyste, uporządkowane i odpowiednio zorganizowane, respondenci mieli wybrać jedną z sześciu wskazanych odpowiedzi: selekcja, systematyka, sprzątanie, standaryzacja, samodyscyplina, wszystkie są ważne (wyk. 1): 66,67 procent pracowników wskazało ostatnią odpowiedź. Oznacza to, że większość zatrudnionych jest świadoma efektów, jakie można osiągnąć dzięki przestrzeganiu 5S. Znajomość poszczególnych składowych, ich wdrożenie i kontrola powinny stać się naturalnym działaniem i nawykiem każdego pracownika w codziennej pracy. Z kolei 23,33 proc. ankietowanych wskazało, że to systematyka odpowiada za prawidłową organizację miejsca pracy. Czynności takie jak szukanie narzędzi, taśm, dokumentów czy wózka widłowego stanowiły dotychczas codzienność pracowników. Na początku wdrażania 5S w omawianym przedsiębiorstwie pracownicy niejednokrotnie wyrażali negatywne opinie na temat omawianej metody. Obecnie zdają sobie oni sprawę z faktu, że wszystkie niezbędne przedmioty i narzędzia powinny znajdować się we właściwej liczbie i w odpowiednim miejscu, gdyż tylko takie podejście ułatwi pracę, pozwoli odpowiednio wykorzystać zasoby, wyeliminuje zbędne ruchy, skróci czas wykonywania zadań, zwiększy wydajność stanowiska i zapewni większe możliwości optymalizacji. Na trzecim miejscu (20 proc.) znalazło się sprzątanie – bardzo ważny element zauważony przez respondentów. Pracownik powinien wiedzieć, że przez utrzymanie stanowiska pracy w czystości ma wpływ na zmniejszenie awaryjności, wydłużenie czasu użytkowania maszyny czy danego urządzenia. Sprzątanie to również prewencja – zapobieganie zepsuciu lub zniszczeniu. Selekcja, standaryzacja i samodyscyplina uzyskały identyczny odsetek wskazań – po 6,67 proc.

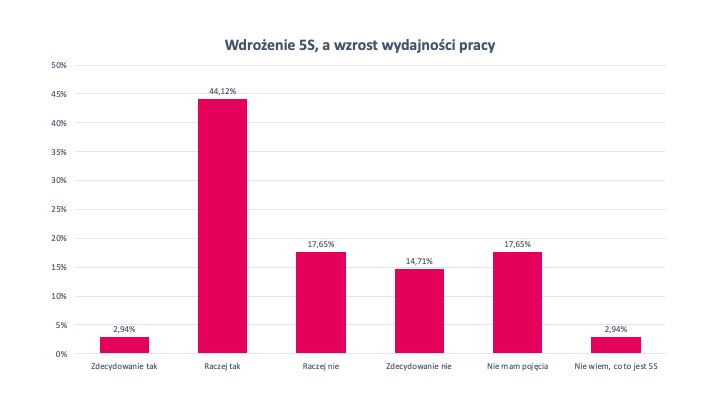

Wydajność zakładu

Wzrost wydajności pracy to dla każdego przedsiębiorstwa bardzo ważny wskaźnik, który pozwala określić wytworzone produkty przez jednego pracownika w danej jednostce czasu. Dzięki wyższej wydajności firma może przy stałych nakładach pracy produkować więcej, a tym samym poprawić swoją pozycję na rynku. Czynnikami wpływającymi na wzrost wydajności są m.in. odpowiednia organizacja pracy, stan maszyn i urządzeń wykorzystywanych w pracy, kompetencje, zaangażowanie oraz doświadczenie pracowników. W odpowiedzi na pytanie o to, czy wdrożenie 5S wiąże się ze wzrostem wydajności pracy, 47,06 proc. osób odpowiedziało „raczej tak” i „zdecydowanie tak” (wyk. 2). Jest to wynik zadowalający i świadczący o wysokim stopniu świadomości pracowników o efektach metody 5S. Łącznie 32,35 proc. respondentów wskazało odpowiedzi „raczej nie” i „zdecydowanie nie”, a 20,59 proc. ankietowanych nie miało zdania bądź nie wiedziało, co to jest 5S. Analizując ten wynik, kierownictwo powinno przeprowadzić szkolenie przypominające z metody 5S, podczas którego warto klarownie wyjaśnić wpływ 5S na wydajność pracy. Przy okazji można również wytłumaczyć, czym jest wydajność pracy, w jaki sposób jest liczona oraz jakie korzyści może przynieść firmie.

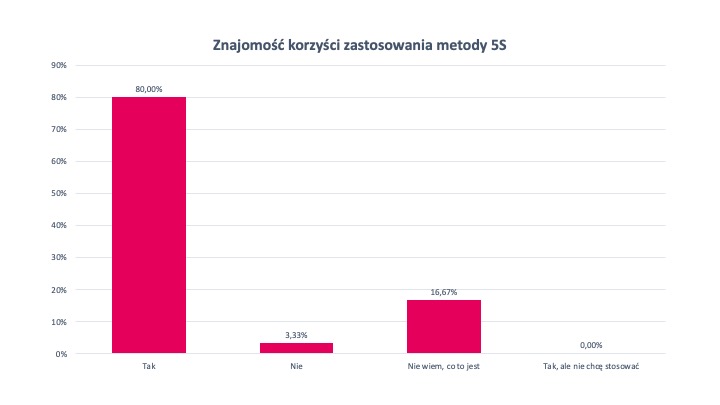

Zalety 5S

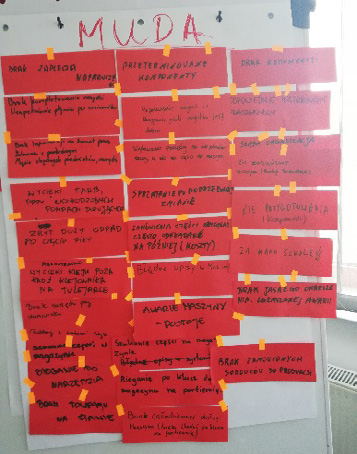

Kolejne pytanie dotyczyło wiedzy o korzyściach z zastosowania metody 5S (wyk. 3). Wynik okazał się naprawdę bardzo dobry: 80 proc. pracowników odpowiedziało, że zna tę metodę i płynące z niej zalety, 3,33 proc. nie znało korzyści płynących z 5S (jedna osoba), a 16,67 proc. respondentów nie wiedziało, czym jest metoda 5S. Na uwagę zasługuje również fakt, że nikt nie wskazał odpowiedzi, że wie, jakie są korzyści, ale nie chce ich stosować. W trakcie pogłębionego wywiadu z pracownikami okazało się, że większość z nich zna korzyści z zastosowania metody 5S i potrafi je wymienić. Jak wspomniano w pierwszej części artykułu, pracownicy wiedzą o marnotrawstwach na swoich liniach produkcyjnych i w ich obszarach. Podczas szkoleń byli bardzo zaangażowani i nie bali się mówić o marnotrawstwach na swoich stanowiskach pracy, o czym świadczą zauważone i wypisane przez nich straty (fot. 1). Respondenci wiedzą, że przy niedziałającym, niewdrożonym 5S w danym obszarze mogą być narażeni w większym lub mniejszym stopniu na występowanie strat, wynikających np. z:

- oczekiwania na potrzebne surowce lub materiały do produkcji,

- oczekiwania na wózek,

- niemożności znalezienia odpowiednich narzędzi na czas, ponieważ są odłożone w nieodpowiednich miejscach lub tylko niektórzy pracownicy wiedzą, gdzie się one znajdują,

- zbyt dużych zapasów,

- przeterminowanych produktów,

- źle wykorzystanej przestrzeni z powodu nadmiernie składowanych rzeczy w poszczególnych obszarach,

- defektów z powodu braku uporządkowania i uszkodzenia komponentów,

- niepotrzebnych ruchów wykonywanych przez pracowników,

- zabrudzonych powierzchni maszyn i urządzeń,

- braku standaryzacji i innych nie wymienionych.

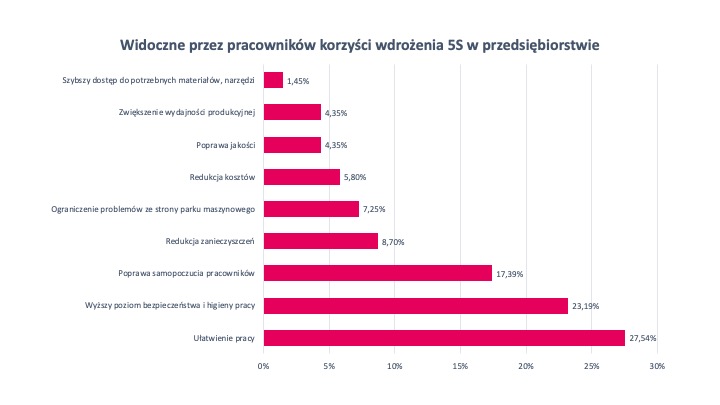

Widoczne korzyści

Jakie są zauważalne korzyści ze stosowania 5S z punktu widzenia pracowników? Tak brzmiało kolejne pytanie zadane respondentom (wyk. 4). Pracownicy mogli wskazać więcej niż jedną z ośmiu różnych korzyści przedstawionych w ankiecie, na podstawie wiedzy i doświadczenia autora, oraz wpisać inne, zauważone przez siebie, niewymienione w formularzu ankietowym. Pracownicy dopisali tylko jedną korzyść – szybszy dostęp do materiałów, narzędzi – która uplasowała się na ostatnim miejscu. Łącznie zostało zaznaczonych 69 różnych korzyści. Największą z nich było ułatwienie pracy, które osiągnęło 27,54 proc. wskazań. Wynik najwyższy, jednak nadal dość niski. Niestety, wciąż wielu pracowników postrzega korzystanie z 5S jako dodatkową pracę lub obowiązek, a nie ułatwienie przy wykonywaniu codziennych, rutynowych działań. Na uwagę zasługuje druga zauważona przez respondentów korzyść (23,19 proc. odpowiedzi), czyli wyższy poziom bezpieczeństwa i higieny pracy. Jest to bardzo dobry i bardzo ważny wynik, gdyż korzyść ta przyczynia się do uniknięcia w przyszłości zagrożeń, niebezpieczeństwa i wypadków na danym stanowisku pracy. 5S przez systematykę pozwala wykonywać pracę w uporządkowanym miejscu. Sprzątanie, jak wspomniano wcześniej, to prewencja zapobiegająca niespodziewanym awariom. Brak bieżącego czyszczenia maszyn, zgodnie z przyjętym harmonogramem, może przyczynić się do nagłego nieplanowanego przestoju spowodowanego awarią. Bałagan po nagłej, szybkiej naprawie może prowadzić do wypadków, zmniejszenia wydajności pracy, gorszego wykorzystania maszyn i urządzeń. Standaryzacja nakazuje wręcz pracować zgodnie z przepisami BHP. Samodyscyplina pozwala utrzymać bezpieczne stanowisko pracy, a samodoskonalenie przyczynia się do jeszcze lepszego usprawniania i eliminacji marnotrawstwa, a także zwrócenia uwagi na jeszcze lepsze standardy, oczywiście przy respektowaniu obowiązujących zasad BHP. Trzecie miejsce (17,39 proc. odpowiedzi) zajęła poprawa samopoczucia pracowników, co wynika m.in. z lepszej ergonomii pracy, możliwości samodzielnych usprawnień lub doskonalenia i lepszej komunikacji z kierownictwem. Czwartą korzyścią jest redukcja zanieczyszczeń (8,7 proc.). Piąte miejsce (7,25 proc.) zajęło ograniczenie problemów ze strony parku maszynowego. W związku z systematycznym czyszczeniem maszyn pojawia się mniej awarii i przestojów. Ostatnie wskazane korzyści to redukcja kosztów (5,8 proc.), poprawa jakości (4,35 proc.) i zwiększenie wydajności produkcyjnej (4,35 proc.).

Największe zalety

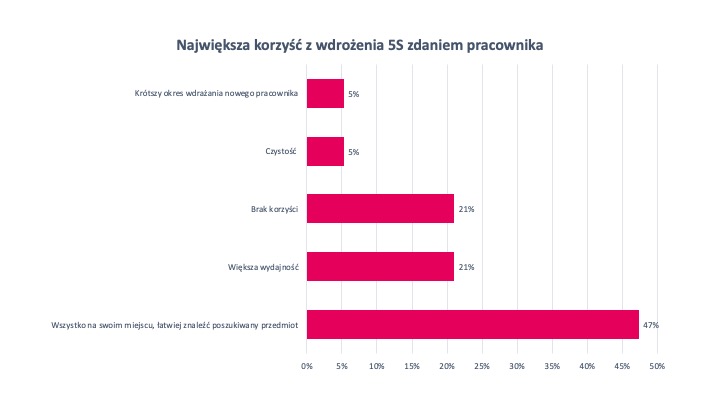

Na pytanie otwarte na temat wskazania największych korzyści z wdrożenia 5S tylko około 53 proc. respondentów udzieliło odpowiedzi, 21 proc. z nich uznało, że nie ma żadnych korzyści. Pozostali pracownicy wskazali cztery najważniejsze: wszystko znajduje się na swoim miejscu, dzięki czemu łatwiej znaleźć poszukiwany przedmiot, większa wydajność, czystość i krótszy okres wdrażania nowego pracownika. Ta ostatnia korzyść pozwoliła zaoszczędzić czas na liniach produkcyjnych dzięki specjalnie stworzonym, stałym miejscom odkładczym, a wprowadzone instrukcje one point lesson (OPL) znacznie usprawniły pracę i przyczyniły się do eliminacji często popełnianych błędów.

Podsumowanie badania

Przeprowadzone badania ankietowe wskazały, że pracownicy dwóch linii produkcyjnych znają główne korzyści 5S. Są otwarci na wdrażanie zmian i chętni do wprowadzania usprawnień. Potrzeba im jednak wiedzy, zasobów i wsparcia kierownictwa. Pracownicy znają marnotrawstwa oraz korzyści z wdrożenia metody 5S, ale nie radzą sobie z samodyscypliną. Kluczowa jest więc rola kierownictwa i osoby odpowiedzialnej za wdrożenie 5S. Każdego dnia należy pracownikom uświadamiać cele i korzyści, aż 5S stanie się ich nawykiem w codziennej pracy. Pracownicy widzą zmiany, pracuje im się lżej, ale w dalszym ciągu muszą być motywowani do przestrzegania i pilnowania zasad 5S każdego dnia. Przestrzeganie metody 5S w miejscu pracy gwarantuje m.in.: redukcję kosztów przez eliminację wszelkiego marnotrawstwa, zbędnych działań, niepotrzebnych ruchów, zapobiega powstawaniu strat i ubytków, ułatwia pracę, skraca czas wykonania poszczególnych zadań, precyzuje instrukcje pracy, redukuje opóźnienia, zapewnia lepszą, stałą, a nawet wysoką jakość, gwarantuje większą wydajność zarówno pracowników, jak i maszyn, podnosi poziom bezpieczeństwa oraz higieny pracy przez eliminowanie awarii i wypadków (m.in. kontrola maszyn przy sprzątaniu), poprawia samopoczucie pracowników, propaguje dobre kontakty między pracownikami różnych działów, a co najważniejsze – daje niezbędne podstawy dalszego doskonalenia jakości pracy i produktów. Ponadto przez wprowadzenie zasad wpływa na satysfakcję końcową klienta.

Autor: Agnieszka Piasecka-Głuszak

Źródło: Production Manager, str.46-50